|

|

在国内外疫情多点爆发的严峻形势下,5月11日,一场应急保障与公共安全用纤维材料及制品最新开发成果的分享会相聚云上隆重召开。 由国家先进功能纤维创新中心携手盛虹控股集团有限公司联合设立“盛虹·应急保障与公共安全用纤维材料及制品科研攻关项目”专项基金两年来,推出了包括疫情防护用口罩、防护衣等高阻隔功能纤维材料,新型防护用智能、纳米、生物基及生物降解等纤维材料与制品,防护用纤维与产品的检测与评价等丰硕成果。

为了解基金项目最前沿的研究技术成果,展现应急防护与公共安全用纤维材料的最新发展动态,共同为纤维产业上下游协同创新发展、互联互通献计献策,由国家先进功能纤维创新中心主办、国家先进功能纤维创新中心联盟单位协办、盛虹控股集团有限公司支持的“盛虹·应急保障与公共安全用纤维材料及其制品科研攻关项目”成果发布会在江苏苏州吴江盛泽纺织科创园举办。会议采取“线上+线下”的模式举行,通过主题报告、技术推广、产品推广、成果展示的形式,介绍了涵盖2020、2021年度发布的48个基金项目,向社会、行业展现了纤维材料领域的最新科技成果。

来自基金项目优秀单位、国内知名纤维纺织高校和研究院所、先进纤维新材料企业等的有关负责人、专家学者近400人参加了本次会议。

盛虹基金成立两年

48项成果为抗疫做显著贡献

中国工程院院士蒋士成为会议致辞。他讲到,新冠疫情在全球蔓延,高质量应急防护新材料研发破题刻不容缓。创新中心与盛虹联合设立的“攻关项目”专项基金,旨在推动相关学科基础研究、关键技术和科技成果产业化攻关,同时,也彰显了盛虹集团行业龙头企业的社会责任担当,展现了先进功能纤维创新中心具有的组织创新能力、蓬勃朝气与新生活力,发挥了资源整合、要素集聚、协同发展的带动作用,意义重大。

自2020年以来,该专项基金已连续发布两期,围绕新型防护用智能、纳米、生物基及生物降解纤维制备技术及材料,疫情防护用高阻隔功能纤维材料,防护用纤维与产品的检测与评价等,发布了48个项目成果,在疫情期间发挥了重要作用,有效推动我国应急防护用纤维材料及其制品关键核心技术突破与产品研发应用。

此次会议国内纤维材料及相关领域的专家、科研人员等集聚线上线下,搭建了针对个人防护、医学防护、生化防护等领域技术交流和成果推广的平台,这展现出纤维新材料在应急保障与公共安全用领域的生命力、发展力、持续力、竞争力。蒋士成希望行业加快应急保障与公共安全用纤维材料及其制品研发实力创新,推动行业和产业升级,为完善与提升我国公共安全体系、保障能力提供有力支撑。

国家先进功能纤维创新中心主任王玉萍对基金项目做了总体介绍。国家先进功能纤维创新中心是由国家工信部批复,全国第13家、江苏省首家国家级制造业创新中心。2020年3月,新冠肺炎疫情爆发反映出我国防护用纤维材料及制品存在一定的短板和不足,为加快高质量应急防护新材料的研发,国家先进功能纤维创新中心和盛虹控股集团有限公司联合设立了“盛虹·应急保障与公共安全用纤维材料及制品科研攻关项目专项基金”,用于应急保障与公共安全用纤维材料及其制品相关的科研攻关项目,旨在立足当前疫情防控,放眼长远,总结经验补短板;加快应急保障与公共安全用纤维材料及其制品关键核心技术创新,发挥我国先进纤维材料为基础的产业链优势;促进纤维材料相关领域科研院所、重点实验室和行业创新中心、企业、检测机构等成果转化及应用;支撑完善与提升我国公共安全体系及保障能力。

基金设立以来,创新中心组织国内纤维材料及相关领域的专家、科研人员开展科研项目攻关,针对个人防护、医学防护、生化防护等领域的迫切需求,从产、学、研、用全产业链合作、协同创新,2020年设立了应急防护新材料科研攻关项目31项,2021年科技攻关项目17项,有效地推动了我国应急防护用纤维材料及其制品关键核心技术的创新。

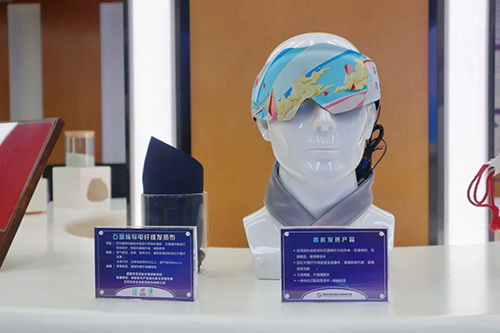

随后,王玉萍对项目成果进行了具体的汇报和总结。她介绍,目前部分项目已经实现了成果转化,如创新中心依靠大数据平台,以建设平台整体框架完成交易流程为重点,设立以品质、研发、专业、服务、可信为核心推广中心的“新纤维”运营平台;创新中心对接北京冬奥组委会,将部分适用于低温环境使用的基金项目产品,借助北京冬奥的商业契机进行宣传推广;由苏州大学洪岩团队承担的项目,以“IP×MOFs口罩”为起点,打造“IP+新材料”的大健康纺织材料产业化模式,形成完备的从IP赋能大健康纺织材料产品设计到供应链管理、再到产品生产和营销的产业化链条;创新中心成果转化部围绕现有产品与技术,积极对接市场需求,邀请海涛时尚科技进行产品需求交流,针对可重复使用口罩及儿童口罩的需求,重点推荐了几项基金项目在医疗卫生防护领域的成果。

三个主题报告

彰显前沿技术水准

东华大学教授张清华作题为“聚酰亚胺在防护领域的应用”的报告。他首先介绍了聚酰亚胺材料的发展情况,聚酰亚胺制品具有优异的性能,特别是在纤维领域,具有优异的力学性能、高强高模、热稳定性、阻燃性、耐紫外与耐臭氧性、保温性、抑菌安全性、可染性。为此,课题团队对聚酰亚胺纤维进行了工程化研究及产业化,提出并建立了“反应纺丝”理论体系,解决了纤维制备关键科学与工程化问题,建成了国际上首条干法纺聚酰亚胺纤维1000t/a生产线,并于2015年荣获香港桑麻基金会纺织科技奖特等奖,2016年荣获国家科技进步奖二等奖。目前已在特种防护与紧急救灾领域得到了实际应用,并取得了较好的效果。

武汉纺织大学教授王栋作题为“实时监测用传感材料及器件”的报告。新冠疫情的肆虐对现有医疗检测水平提出了极大的挑战。可穿戴实时监测用传感器能够实时、快捷地收集到患者生理信息,能够极大地节省医疗诊断时间,表现出巨大的应用前景。然而,现有柔性传感器件多以薄膜材料为基材,还存在不足。纤维及其集合体材料的优异特性使其在构筑柔顺、舒适,高灵敏、可靠传感且易于宏量制备的柔性传感器展现出巨大潜力,为高性能的可穿戴实时监测系统提供了有效途径。研究团队基于纤维等纺织材料,设计并制备了系列具有压力、温度和生化物质检测能力的传感器件,提出了轻纺与针织一体化集成技术。全织物可穿戴系统的成功研制并应用于生理和动作信号监测,为新型可穿戴实时监测用传感器件的设计及其工业应用奠定了坚实的基础。

东华大学博士朱倩沁作题为“瞬时释压纺丝法制备微细纤维”的报告。她首先介绍了闪蒸纺丝技术的发展情况和闪蒸法非织造布的优异性能,指出研发集安全性、可靠性、舒适性于一体的高端防护服是课题组的研究方向,并已研发制备出医用/有限次使用防护服和符合欧盟标准的防护服、有限次使用防护服。制备的高端防护服在疫情期间畅销国内外百万件/套,新增产值4000余万元。瞬时释压纺丝法突破了国际公认的高难度技术壁垒,打破了国际市场50多年来单一供应格局。制备的材料是世界卫生组织推荐的少数有效病毒防护材料,长期被视为安全防护领域的标杆材料。未来,课题组将联合厦门当盛新材料公司扩大产能建成10万套可重复使用连体防护服生产示范线。

作为“瞬时释压纺丝法制备微细纤维”项目的带头人,中国科学院院士朱美芳表示,该技术在东华大学和当盛新材料公司的共同推动下,经过五六年的发展,逐渐成熟,未来将继续加大力度研发该项目,希望携手行业更多的力量,共同推动国产高端防护服的发展。

五项技术推广

获得更广的实际应用

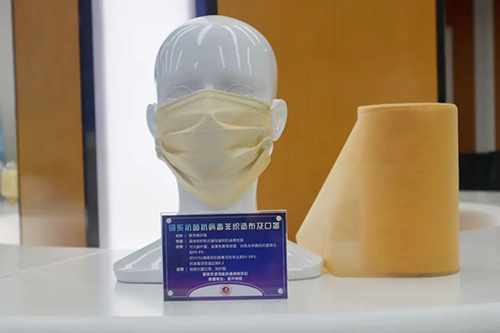

北京化工大学教授谭晶作题为“PLA 熔体微分静电纺乳酸微纳米纤维膜及口罩技术研究”的技术推广。在疫情反复的当下,性能优异的纳米纤维膜口罩成抗疫利器。未来随着疫情常态化,口罩消耗量将会很大,其回收也成为需要面临问题。为此,课题组采用聚乳酸为原料,利用熔体微分静电纺丝绿色制造技术生产,实现了从原料、技术、制品到回收全链条的绿色生产。目前已成功制备出直径小于500nm的聚乳酸纳米纤维及口罩,应用于煤矿井下领域和透皮给药领域。

山东省碳纤维工程技术研究中心教授朱波作题为“生物基高性能活性碳纤维可控制备及医用防护面具研发关键技术”的技术推广。他介绍,活性碳纤维是新一代高吸附材料,具有更高的吸附能力和应用前景,特别是功能精细化、性能高端化是未来的发展方向,所涉领域可达百亿级市场,且处在快速增长期。目前该产品在日本已发展成熟,我国亟待优化升级。课题组以前期开发的警用防护装备及新型生物基活性碳纤维复合材料制品研究为基础,开展了功能性口罩研究,目前已通过了医用外科口罩产品注册及II类医疗器械生产许可资质。

天津工业大学教授王春红作题为“可降解型多功能医用防护服面料结构设计与制备关键技术”的技术推广。该项目针对传统防护服材料存在的弊端,通过可降解防水透湿面料结构设计与制备关键技术、单向导湿技术和可降解医用防护服人体工学及防护性评价,创造性地将可降解PBAT聚合物引入医用防护服产业中,充分发挥微孔膜结构与汉麻水刺非织造布的性能优势,满足医用防护服和舒适性要求。项目还调整医用防护服产品结构、开发了高附加值的可降解医用防护服,满足不同市场需求以及环保要求,促进传统防护服企业转型升级。还拓展应用至非医用防护服材料,带动附加产业发展,缓解防护材料带来的白色污染等环境问题,同时也提升了经济效益。

江南大学纺织科学与工程学院副教授肖学良作题为“重大传播疫情下穿戴式心电监测服(12 导联)及其诊断系统的研究”的技术推广。传统粘贴式湿电极心电记录仪存在的监测不便和健康隐患两大痛点问题,课题组对标医疗级Holter设备,开发基于12导联医疗级穿戴式柔性织物电极心电监测服,探索阻抗低和生物相容性良好的导电材料制备织物电极,将传统一导联心电带发展成为12导联心电衣,基于心肺耦合技术,能够快速准确的采集心电和呼吸等信号并预警意外事件。该产品重点针对老年人、慢性病患者、运动群体为目标客户,基于其所用材料、功能、涵盖学科,有望成为心电监测领域的“独角兽”。

中纺标检验认证股份有限公司高级工程师刘飞飞作题为“可重复医用防护织物性能评价标准研究”技术推广。该项目根据当前对应急保障与公共安全用纤维制品的创新需求和在全球新冠肺炎疫情蔓延背景下对医疗物资的性能要求,对可重复医用防护织物性能评价标准进行研究,对当前可重复医用防护服用聚四氟乙烯覆膜机织物和可重复手术衣用聚四氟乙烯覆膜针织物两种新型防护产品建立评价标准,同时对医用防护织物中的关键指标抗合成血液渗透性能建立独立统一的方法标准,形成以独立、统一的测试方法标准为支撑,以科学、合理的产品标准为指导的可重复医用防护织物评价标准体系。目前已推出三项相关的团体标准。

六项产品推广

彰显纤维材料高科技水平

新凤鸣集团股份有限公司正高级工程师崔利作题为“高效抗菌抗病毒涤纶纤维开发与产业化”的产品推广。近年来,新凤鸣研发了纳米银抗菌抗毒整理液批量化制备技术、纳米银功能化涤纶纤维及面料制备与表征、磷酸锆银离子络合交换和合成引入促进剂和双表面活性剂技术、纳米银功能化纺丝关键技术等新型技术,开发出了一系列抗菌、抗病毒纤维。这些抗菌、抗病毒纤维通过微量改性高效共混技术添加纳米级抗菌材料,纤维截面采用异形 “十”断面,具有高表面积及沟槽,利用纤维导沟结构的毛细作用,有效传输或扩散汗水并带入空气形成冷却,且吸收皮肤表层湿气,保持皮肤干爽;对大肠杆菌、葡萄球菌、肺炎克雷伯氏菌、白念球菌、H1N1甲型流感病毒具有较好抑制作用,纤维具有耐久性抗菌、抗病毒效果。

福建永荣锦江股份有限公司资深工程师金志学作题为“抗病毒锦纶 6 纤维的开发及应用”的产品推广。该项目研发出了能够遏制病毒活性的锦纶6产品,可以有效干预病毒的复制与传播能力。产品经广东省微生物分析检测中心、广检集团检测认证,产品采用ISO 18184:2014标准检测对流感病毒的病毒灭活率达 99.97%;FDY物性符合GB/T16603-2017标准;DTY物性符合FZ/T54007-2019标准;50次洗涤后,大肠杆菌抑菌率达99%,金黄色葡萄球菌的抑菌率>99%,白色念珠菌的抑菌率达98%。本项目瞄准不同规格的抗病毒锦纶6纤维的开发与产业化,将其应用于口罩、防护材料及特种服饰用等医疗用品领域,获得了良好的经济、社会效益,为我国锦纶行业进入医疗健康用品领域做出产业化示范以及提供技术支撑。

厦门当盛新材料有限公司应用研发总监何力军作题为“闪蒸法耐磨高透高防医用一次性防护服”的产品推广。疫情发生以来,催生了闪蒸无纺布防护服的发展。闪蒸无纺布断裂强力是纺粘覆膜布和SMS的2—3倍,抗刺穿强力是SMS的3倍、纺粘覆膜布的8倍,这种材料制作的防护服更能经受环境的物理冲击和撕扯,提供更佳防护安全性。其灭菌适应性强,普遍适用环氧乙烷灭菌和正常剂量辐照灭菌。该产品还适合长期储备,对浸水、对热空气老化都有良好的抵抗能力,对紫外线照射一开始老化较快,但趋向平稳,微生物屏障性能可长时间保持。

浙江理工大学纺织科学与工程学院讲师朱斐超作题为“高效低阻PTFE复合纤维膜防护材料制备关键技术及产业化”的产品推广。新冠疫情使得高性能医卫防护用过滤材料需求量大幅增加,开发高效低阻的防护用过滤材料至关重要,特别是纳微米过滤材料势在必行。课题组发明了全纤维的PTFE滤膜、软硬支撑体和低阻复合制备技术,制备了高效低阻系列覆膜产品,在空气净化、口罩防护等领域得到广泛应用。目前已形成了年产1000万平方米膜的能力。

青岛大学特聘教授牛海涛作题为“隔离防护用纳米纤维膜规模化制备与应用”的产品推广。为解决现有隔离防护膜材料存在的效率衰减、气阻大、导湿性差等问题,青岛大学研究开发了纳米纤维膜材料连续化生产技术与关键装备,以及基于纳米纤维膜材料的产品制造技术。目前,该成果在山东纳纤材料、山东黄河三角洲纺织科技研究院、山东如悦医疗、青岛多果智能等单位得到推广应用。该成果用于纳米纤维口罩、空气过滤等产品的生产,产品过滤效率高,衰减慢,耐用性好,生产的口罩具有单向导湿的特点,解决了因无纺布过滤材料疏水性强所导致的防护产品透气透湿性差、舒适性差的问题,实现了静电纺丝过程的绿色环保,避免了因使用有机溶剂导致的安全和空气污染等问题。

国家先进功能纤维创新中心课题负责人张林作题为“石墨烯碳纳米管复合导电纤维及织物的热管理应用”的产品推广。他介绍了碳纳米材料的分散、碳纳米复合改性纤维及织物、碳纳米自支撑纤维膜的研究开发情况。通过研发,课题组目前已开发制备了柔性电热组件、轻薄保暖马甲、极寒工况设备保暖、冬奥开闭幕式保障装备、运动康复及理疗设备等。特别是在2022北京冬奥会期间,创新中心联合北京爱尚家科技股份有限公司、江苏奥神新材料股份有限公司,开发了5V石墨烯低温电池供能+远红外辐射主动制热+高性能聚酰亚胺被动保温的方案,提升户外转播设备的续航,在5G转播团队的设备背包中获得应用。

启动两大平台

发布2022基金项目申报指南

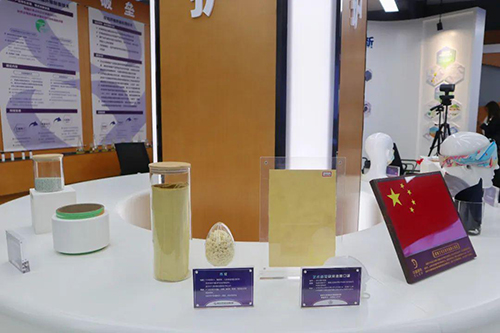

会上,“新纤维运营平台”和“国家先进功能纤维创新中心土工用纺织材料技术协同创新公共服务平台”正式启动。

国家先进功能纤维创新中心大数据实验室平台负责人曹秀雨介绍了“新纤维”运营平台的相关情况。该平台是按照国家先进功能纤维创新中心整体运营规划与思路,围绕技术成果转化与中试和新一代信息技术、智能制造、增材制造、新材料、生物医药等领域创新发展的重大共性需求而建设的自营产品频道。未来,该平台的建设将分为三个阶段,逐渐建立强大的供应商体系,完善财务流程,提供全方位的技术支持,争取到2024年打造成为中国具有特色的高性能纤维及面料的综合性大数据交易平台。

山东路德新材料股份有限公司副总经理赵纯锋介绍了“国家先进功能纤维创新中心土工用纺织材料技术协同创新公共服务平台”的相关情况。该平台属于国家创新载体,由国家先进功能纤维创新中心和山东中研国建先进合成材料创新中心有限公司共同建设,将开展土工用纺织材料测试评价服务和关键共性测试技术与能力的开发应用,承担土工用纺织材料测试评价技术开发和对外服务功能。该平台的启动,将发挥双方协同创新公共服务平台和新型土工用纺织材料的优势,将赋予平台三大功能,即共同开发功能、技术开发功能、传递信息功能。未来,平台将打造成为土工用纺织材料试验试制、检测、评价及项目孵化为一体的技术协同创新公共服务平台。

国家先进功能纤维创新中心董事长梅锋介绍了2022年“攻关项目”专项基金申报指南及项目征集的相关情况。2022年,专项基金将重点聚焦新一代高性能、多功能、高防护等级的高新技术纤维材料的开发及技术水平的提升,鼓励防护与公共安全用高新技术纤维材料及制品基础研究、关键技术、应用推广的产业链协同创新,推动终端产品结构创新设计、高新技术纤维材料的成果转化及其性能检测、功能评价、标准体系的建立和完善。

申报项目需满足应急、特种、功能、日常与医疗防护等各领域产品防护等级提升与产业化要求,攻关防护用高新技术纤维功能改性和/或功能后整理等关键技术,研发功能性高新技术纤维材料及制品,制定不同级别防护的技术要求与相应的检测方法,统一产品标准和认证。项目申报截止日期为 2022 年 5 月 31 日。

会议最后,国家先进功能纤维创新中心总经理王华平对会议进行了总结。他首先对各方给予基金项目的关注和帮助表示感谢,并表示很欣慰看到基金项目有很多都实现了产业化转化,取得了一定的社会效益和经济效益,有力推动了相关技术的开发,为抗击疫情做出了贡献。更重要的是,基金项目集聚了纤维材料领域的科研院校、领军企业的资源,实现了全产业链的协同创新,为行业今后的发展奠定了基础。今后期待各方继续支持创新中心工作,共同推动科技创新,为行业提供更多的解决方案,促进行业更快更高更好发展。

(来源:纺织服装周刊) 声明:凡于本网文章前标有“CTEI网讯”之文章即表示为本网原创、编译、第一信息源、第一媒体合作方等,如需转载请务必标注文章来源自“中国纺织经济信息网 www.ctei.cn”,本网保留法律权利。

|

|

|